摘要:本文介绍了色母粒工艺流程,包括色母粒的生产过程和实地验证分析。文章提供了最新的方案解答,详细阐述了色母粒制备过程中的关键环节和注意事项。通过实地验证分析,确保色母粒的质量和性能达到预期标准,为生产高质量色母粒提供参考。

本文目录导读:

在当前工业制造领域,色母粒作为一种重要的添加剂,广泛应用于塑料制品、橡胶、纤维等产业中,用以改变产品的颜色和性能,本文将详细介绍色母粒的工艺流程,并结合实地验证分析,深入探讨胶版生产中色母粒的应用,关键词:色母粒工艺流程、实地验证分析、胶版。

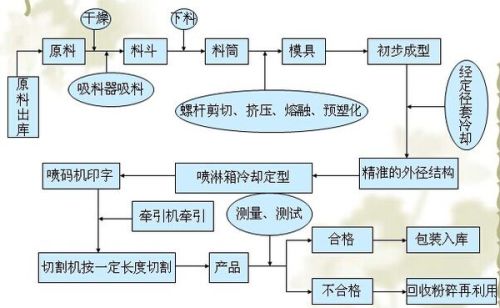

色母粒工艺流程

1、原料准备

色母粒的制备首先需要准备各种原料,包括颜料、载体树脂、添加剂等,颜料负责着色,载体树脂用于提高颜料的分散性,添加剂则用于改善色母粒的性能。

2、配料混合

将准备好的原料按照一定比例进行配料混合,配比的准确性对色母粒的性能具有重要影响。

3、熔融挤出

将混合好的物料通过熔融挤出机进行熔融挤出,形成连续的色母粒,此过程中需控制温度、压力等参数,以保证色母粒的质量。

4、冷却与切割

挤出后的色母粒需经过冷却,然后通过切割设备将其切割成一定长度的颗粒。

5、质量检测与包装

对切割好的色母粒进行质量检测,包括颜色、性能等方面的检测,检测合格后,进行包装,以备使用。

实地验证分析

为了更好地了解色母粒在胶版生产中的应用,我们进行了实地验证分析。

1、胶版生产现场

在胶版生产现场,我们观察到色母粒的添加对产品的颜色和性能有着显著的影响,合理的使用色母粒可以使产品颜色均匀、鲜艳,同时改善产品的物理性能。

2、色母粒应用效果

通过对比实验,我们发现使用优质色母粒生产的产品,颜色更加均匀,且具有良好的耐候性、耐磨性等性能,而使用劣质色母粒,则可能导致产品颜色不均、性能下降等问题。

3、工艺流程与实地应用的关联

实地验证分析表明,色母粒的工艺流程对其性能具有重要影响,合理的配料、熔融挤出的温度与压力控制等,都是保证色母粒质量的关键,实地应用中也需根据产品的需求,选择合适的色母粒及添加比例。

胶版生产中色母粒的应用

在胶版生产中,色母粒的应用十分广泛,通过调整色母粒的类型和添加比例,可以实现产品颜色的多样化,同时改善产品的性能,在实际生产中,还需根据胶版的特性及产品的需求,对色母粒的工艺流程进行优化,以提高产品质量和降低生产成本。

通过对色母粒工艺流程的详细介绍以及实地验证分析,我们了解到色母粒在胶版生产中的重要应用,合理的色母粒工艺流程及实地应用,可以实现产品颜色的多样化,同时改善产品的性能,在实际生产中,我们应重视色母粒的选择与应用,以提高产品质量和降低生产成本,关键词:色母粒工艺流程、实地验证分析、胶版生产、应用。

随着工业技术的不断发展,色母粒的制备与应用技术将不断更新,我们期待更多的科技创新能够带来更多的可能性,推动色母粒行业的持续发展。